爱驰U5上钢下铝轻量化车身

一、成果简介

爱驰MAS平台是爱驰汽车全球首创上钢下铝车身结构、智能化电动汽车平台,具有高强度、轻量化、集成化、模块化特征。 MAS是More Adaptable Structure的缩写,寓意适应性广、变化灵活,MAS平台支持同架构多型谱开发,覆盖A、A+、B三个级别,轴距可在2600mm~3000mm之间变动,可衍生出SUV、Sedan、MPV、Cross、Pickup等系列车型。

爱驰U5是MAS平台的首款车型,白车身铝合金材料占比率超过52%,架构安全件全部采用焊合铝挤压型材和超高压真空铸铝结构件。部分零件还采用了玻纤材料,与传统车相比白车身减重50kg,对电动汽车的续航里程和加速性能有了很大的提升。同时,为优异NVH性能提供保障,带给顾客极致舒适的驾乘感受——传统的扭转刚度18000Nm/°,而应用爱驰的设计方案能达到31500Nm/°,近乎提升一倍。

图1 MAS861上钢下铝白车身材料分布

爱驰U5“上钢下铝”白车身在2018北京国际车展、澳门车身大会、瑞士日内瓦国际车展和2019上海国际车展展出,获BBC等主流媒体追捧,受到同行业广泛关注和认可,屡获大奖。

二、成果创新点及解决的难点问题

1、性能分析驱动结构设计

在概念设计初期采用科学的拓扑优化方法,通过性能分析驱动设计,综合考虑碰撞、模态、弯扭刚度等工况,得到最佳传力路径与完美的白车身骨架模型。关键传力路径上采用最合理的材料分布,给MAS平台轻量化打下良好基础。我们要求拓扑优化覆盖到每一个车身零部件,不断追求性能与重量的完美平衡。

前扭力盒是车身安全的核心零件之一,我们经过大量分析,使其偏置碰最大有效塑性应变从45%降低到了17%,同时重量得到有效控制。

图2 白车身拓扑优化

图3 前扭力盒一轮优化

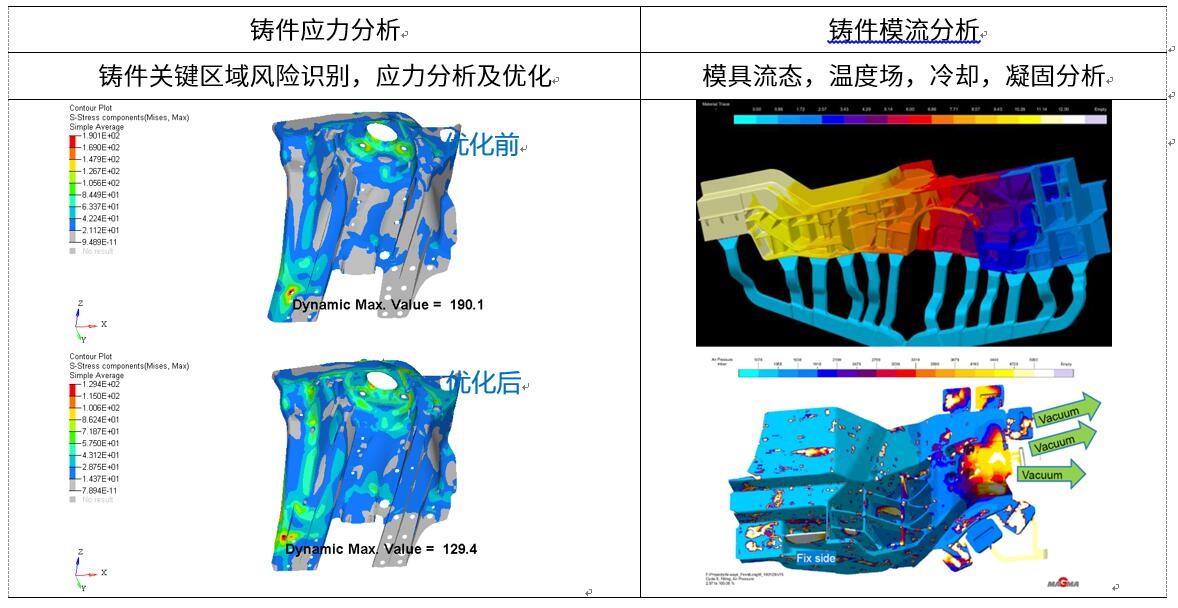

2、超高压真空铸铝结构件

MAS平台关键接头使用超高压真空铸铝结构件,带给MAS更轻的车身同时,带来了高难度的工艺挑战。目前铸件从设计、验证到制造等核心技术还都掌握在欧美顶尖供应商。爱驰汽车勇于挑战,攻克了强度、延伸率等很多难点,并最终实现批量生产。如图4所示,高压铸件包括前减震塔、前扭力梁、后扭力梁等,都进行过几十轮的CAE强度分析和工艺分析。

图4 铸件的强度分析和模流分析

3、铝挤出型材

为快速实现MAS平台加长拓宽,下车身架构纵梁和横梁都采用铝型材。为找到安全和轻量化等性能需求的完美平衡点,截面筋条势必相对复杂。为攻克截面尺寸偏差、平面度差、拉弯变形严重等问题,工程师从设计、分析到制件全面深入研究,通过更改材料、更改工装、更改结构、更改工艺等细节彻底解决行业难题。

图5 铝挤出型材的工艺

4、航空级连接工艺

爱驰采用“上钢下铝”布局,要求上下车身能够很好的连接在一起。必须采用一些有别于传统连接的新工艺,主要有SPR(自穿刺铆接)、FDS(热熔自攻丝紧固)、CMT(冷金属过渡焊接)、螺栓连接以及一些非标紧固连接等,如用于铝铸件钢丝螺套,用于型材腔体的套筒螺母,用于安装的的铝直焊螺柱,用于铝板的压铆/拉铆螺柱或螺母。

SPR用于全铝或钢铝混合的连接,此种工艺能解决钢铝混合车身80%的连接问题,但是由于SPR需要双面进枪,需求连接空间较大,对于钣金与铝合金型材腔体连接或连接空间不足的连接是无法实现的,FDS可以实现单侧连接,剪切剥离性能好且可进行不同材料的连接,很好的解决了此类问题,对于SPR及FDS均不可实现的连接,可选择CMT连接,对于关键的碰撞区域,为提高连接强度,合理应用螺栓连接。

图6 连接及应用实例

爱驰钢铝混合车身结构对非标紧固件提出新的要求,减震塔和前后扭转盒均采用铝铸件,这些零件上有一些重要部件的安装点,如底盘、动力电池等,由于铝合金强度低的特性,铸件基材不满足直接作为安装点的强度及耐久需求,所以必须采用钢丝螺套衬入铸件,才能满足安装点强度及耐久需求。

铝合金型材类零件,也会有大量装配需求,对于安装点强度要求高的零件,如座椅,可采用套筒螺母压入型材腔体作为安装点。若型材腔体较大且安装点距离端口较近,可采用衬板加强螺母板作为安装点。对于安装点强度要求低的零件,可采用拉铆螺母或螺柱连接。铝直焊螺柱的大量应用,高效解决内外饰零件及电子电器零件的装配需求,因铝螺柱焊接是单面焊接,不穿透板材,所以对舱内密封有积极贡献作用。

图7 标准件应用

5、超高强钢的应用

2000MPa超级热成型钢全球首次应用在SUV车型四门的防撞梁上,1500MPa的热成型钢分布在A、B柱等关键安全区域,最大程度提升安全性能,为乘客保驾护航。

三、国际水平对比分析

轻量化材料如铝合金、碳纤维、镁合金必然是未来电动汽车的发展必经之路,纯电动车平台及轻量化符合国家环保节能及增加续航里程的产业导向,爱驰汽车的团队已经走在了车企行业前列成为先行者。

全球首次在量产车上采用上钢下铝结构的MAS平台;

全球首发2000MPa热成形钢量产SUV;

自穿刺铆接实现全球首创的等厚度1500MPa热成型与铝板之间的铆接,特别是等厚度的热成型与铝板连接最难,突破该工艺连接极限,国际领先。为了找到最牢固最适合的连接组合,和清华大学、国内外供应商组成公关小组联合对一些连接难题进行深入研究。例如,做了超过500种不同组合的连接和破检分析对比,使用料片约2.0万片。

独自探索出一条重量、成本、维修之间平衡的轻量化方案,填补了国际国内的空白;

图8 等厚度热成型板和铝板SPR铆接结果

四、成果应用情况

上钢下铝混合车身结构,铝合金的材料比重超过50%,实现了合适的材料用在合适的地方理念。安全,舒适,轻量化和操控性能的完美结合,打造基于纯电动车的全新铝制MAS平台。

攻克并掌握多项铝合金车身关键开发技术,建立了大量铝合金材料、试验相关的核心数据库,申请和获授权几十项相关专利,并在汽车权威期刊上发表论文。车身开发设计、制造工艺评审、CAE仿真同步开展工作,有效缩短开发周期,降低开发制造成本,提高整车质量。为了使碰撞满足C-NCAP五星级要求,做了大量的优化设计和分析,并在实车碰撞中一次性达到设计目标。

充分利用前碰关键路径中吸能盒和前纵梁铝挤压件高效吸能特性,同时多轮优化的吸能盒和纵梁截面,保证了变形稳定,实现了较小的前围侵入量。前碰实际试验中获得良好的加速度波形,坚固的乘员舱结构给与车内人员足够的安全生存空间和保护。在正碰的基础上,前地板总成中增加了热成形雪橇板结构,保证了偏置碰撞中整车加速度波形良好,在碰撞试验中取得了高分。

图9 FFB传力路径

图10 ODB传力路径

车身侧碰相关结构中B柱、A柱上边梁及C柱上加强板均采用了抗拉强度达到1500MPa的热成型钢,前后车门防撞梁采用了新型的抗拉强度能达到2000MPa的超高强度热成型钢,门槛和座椅横梁则采用了轻量化材料铝挤出型材。在此基础上对B柱形状和车门防撞梁布置位置经过多轮优化达到最优,侧面笼式结构保证了侧碰的稳定性和传力路径的高效性,并在实际的碰撞试验中取得了满分的好成绩。

图11 MDB传力路径

五、成果的产能建设情况

前期已完成在嘉定试制车间下线100多台试验验证车辆,并完成国家各项安全性能要求的试验验证。目前江西上饶智能工厂一期15万产能的工厂四大车间已经全线贯通,并下线几十台调试车辆,预计19年四季度开始销售。工厂的柔性化生产线,具备混线生产多种车型的能力。同时将生产、物流、质量监控、设备管理、能源管理等所有环节联网数字化管理,实现高度的自动化效率。工厂从设计到设备到生产全部采用国际一流主机厂的技术要求实施。二期工厂完成后,预计产能将提升到30万量。

六、社会及经济效益分析

MAS平台U5纯电动车型的顺利投产,已经带动汽车产业上下游各个供应链的业务增长,同时将直接提供几千人的就业岗位,为GDP的增长和解决就业问题提供了有力支持。随着预售和正式量产交付,将为消费者提供更环保绿色的出行选择,减少CO2的排放,为国家税收的增加提供支持。

版权声明:凡本网注明来源为"节能与新能源汽车年鉴"的,版权均属于本网,转载请注明来源。本网转载自其它媒体的信息,不代表本网观点,转载均有出处,对转载文章不存在侵权等法律问题。